摘要:為展現礦用直線脫水篩重型細沙回收機在尾礦篩分中的高效性,生產廠家從設備工作原理入手,結合規格型號參數對比、價格分析、安裝說明及實際案例,全面闡述其如何成為尾礦篩分的優質解決方案,為相關企業提供參考

在礦山尾礦處理領域,尾礦中細沙的流失不僅造成資源浪費,還會加劇環境負擔,而傳統篩分設備常面臨脫水效率低、細沙回收率不足、耐受度差等問題。礦用直線脫水篩重型細沙回收機憑借 “脫水 - 回收 - 分級” 一體化設計,既能實現尾礦中細沙(0.15-5mm)的高效回收,又能將脫水后尾礦含水率降至 15%-25%,成為礦山尾礦資源化利用的核心裝備。本文從設備工作原理、型號參數對比、價格成本、安裝規范及實際案例出發,全面解析其在尾礦篩分中的高效優勢,為礦山企業選型提供參考。

一、設備工作原理:脫水與回收的協同機制

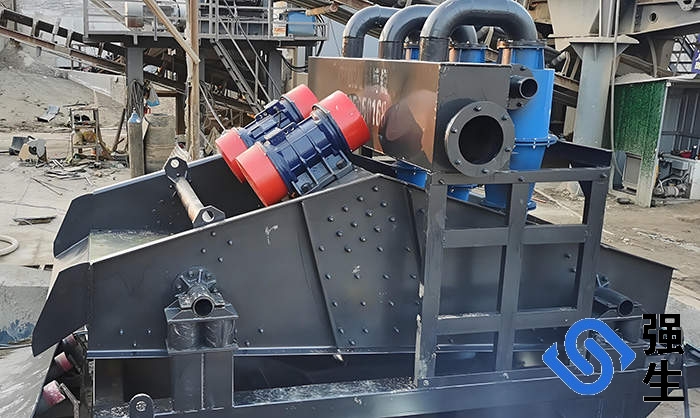

礦用直線脫水篩重型細沙回收機通過 “水力分級 + 直線振動脫水” 雙重工藝,實現尾礦中細沙的高效分離與回收,核心結構包括進料緩沖裝置、水力旋流器、直線振動脫水篩、尾礦輸送系統四部分,具體流程如下:

1. 進料緩沖與預處理:尾礦漿(含水率 60%-80%)通過進料管進入緩沖箱,經分流板均勻分配至多個水力旋流器(通常 1-6 個,根據處理量配置),避免局部過載導致分級不均。緩沖箱內設置攪拌裝置(轉速 150-200r/min),防止尾礦中粗顆粒沉降堵塞管道。

2. 水力分級分離:尾礦漿在水力旋流器內(直徑 150-350mm)高速旋轉(流速 5-8m/s),受離心力作用,細沙顆粒(0.15-5mm)向旋流器內壁運動,經底流口進入直線振動脫水篩;而水與超細泥渣(<0.15mm)形成溢流,通過管道進入尾礦水處理系統,實現 “細沙 - 泥水” 初步分離,分級效率達 90%-95%。

3. 直線振動脫水:脫水篩采用雙電機驅動(功率 2×3-11kW),產生直線軌跡振動(振幅 2-5mm,頻率 1500-1800 次 / 分),細沙在篩面上做拋擲運動:一方面,水分通過篩網(孔徑 0.1-0.5mm,聚氨酯材質)快速滲透,經接水槽排出;另一方面,細沙沿篩面傾斜方向(傾角 5°-15°)向前輸送,最終從出料口排出,脫水后細沙含水率降至 15%-25%,回收率達 85%-92%。

4. 尾礦輸送與再利用:脫水后的干尾礦可直接運輸至堆場或用于充填采礦;回收的細沙經輸送帶送至成品倉,作為建筑用砂或混凝土骨料,實現資源循環利用。

二、主流型號規格參數對比:適配不同尾礦處理需求

礦用直線脫水篩重型細沙回收機的型號設計圍繞 “處理量、尾礦粒度、含水率” 展開,不同型號在旋流器數量、脫水篩尺寸、電機功率等參數上差異顯著,需根據礦山尾礦特性精準選型。

(一)主流型號參數對比表

型號 | 處理量(m3/h) | 水力旋流器(數量 × 直徑 mm) | 脫水篩規格(長 × 寬 mm) | 脫水篩功率(kW) | 細沙回收率(%) | 脫水后含水率(%) | 適配尾礦粒度(mm) | 外形尺寸(長 × 寬 × 高 mm) | 設備重量(kg) |

ZS-50 | 30-50 | 1×150 | 1500×3000 | 2×3 | 85-88 | 20-25 | 0.15-3 | 4500×2200×2800 | 2800 |

ZS-100 | 60-100 | 2×200 | 2000×3600 | 2×5.5 | 88-90 | 18-22 | 0.15-4 | 5200×2600×3000 | 4200 |

ZS-200 | 150-200 | 4×250 | 2400×4200 | 2×7.5 | 90-92 | 15-20 | 0.15-5 | 6000×3000×3200 | 6500 |

ZS-300 | 250-300 | 6×300 | 3000×5000 | 2×11 | 91-93 | 15-18 | 0.15-5 | 7200×3500×3500 | 9800 |

ZS-500(定制) | 400-500 | 8×350 | 3600×6000 | 2×15 | 92-94 | 12-16 | 0.15-6 | 8500×4000×3800 | 15000 |

(二)參數選型邏輯

1. 按處理量選型:

? 小型礦山(日處理尾礦≤1000m3):選 ZS-50/ZS-100,單臺設備即可滿足需求,避免產能浪費;

? 中型礦山(日處理尾礦 1000-3000m3):選 ZS-200,兼顧處理效率與設備成本;

? 大型礦山(日處理尾礦>3000m3):選 ZS-300 或 ZS-500 定制款,可多臺并聯運行(如 2 臺 ZS-200,總處理量 300-400m3/h)。

1. 按尾礦粒度選型:

? 細粒尾礦(0.15-3mm,如金礦尾砂):選 ZS-50/ZS-100,篩網孔徑 0.1-0.3mm,確保細沙不流失;

? 中粗粒尾礦(0.15-5mm,如鐵礦尾砂):選 ZS-200/ZS-300,篩網孔徑 0.3-0.5mm,平衡回收率與脫水效率。

1. 按含水率要求選型:

? 一般干堆需求(含水率 20%-25%):選基礎款(ZS-50/ZS-100);

? 充填采礦需求(含水率 12%-18%):選 ZS-300/ZS-500 定制款,加裝 “二次擠壓脫水模塊”,含水率可再降 5%-8%。

三、價格與全生命周期成本:短期投入與長期收益的平衡

礦用直線脫水篩重型細沙回收機的價格受型號、配置、定制需求影響,初始投入高于傳統脫水設備,但結合細沙回收收益與環保成本節約,長期性價比顯著。

(一)初始價格區間(2025 年市場行情)

型號 | 基礎款價格(萬元) | 定制款價格(含二次脫水 / 防腐) | 價格差異原因 |

ZS-50 | 8-12 | 12-15 | 定制款加裝防腐涂層(耐酸堿)、二次脫水模塊 |

ZS-100 | 15-20 | 20-25 | 定制款增加旋流器數量(從 2 個增至 3 個)、加大脫水篩功率 |

ZS-200 | 25-32 | 32-38 | 定制款采用不銹鋼篩框(耐銹蝕)、變頻振動電機 |

ZS-300 | 38-45 | 45-55 | 定制款加裝 PLC 控制系統(自動調節振動參數) |

ZS-500(定制) | 60-80 | 80-100 | 定制款為超大型設備,需單獨設計機架、優化傳動系統 |

(二)全生命周期成本分析(以中型鐵礦為例,日處理尾礦 2000m3,細沙含量 30%)

假設細沙市場價格 80 元 / 噸,傳統設備(普通脫水篩)細沙回收率 65%,礦用直線脫水篩重型細沙回收機(ZS-200)回收率 90%,對比 5 年周期成本與收益:

成本 / 收益項目 | 傳統脫水篩(基礎款) | 礦用直線脫水篩重型細沙回收機(ZS-200) | 差異(5 年) |

初始設備成本 | 12 萬元 | 28 萬元 | +16 萬元 |

年運維成本 | 5 萬元(更換篩網 + 電機維修) | 3.5 萬元(聚氨酯篩網壽命長,故障率低) | -7.5 萬元 |

年細沙回收收益 | 2000×30%×65%×365×80÷10000=114.96 萬元 | 2000×30%×90%×365×80÷10000=157.68 萬元 | +213.6 萬元 |

年環保成本(尾礦處理) | 8 萬元(高含水率尾礦運輸 + 填埋) | 4 萬元(低含水率尾礦處理成本低) | -20 萬元 |

5 年凈收益 | 114.96×5 -(12+5×5+8×5)=487.8 萬元 | 157.68×5 -(28+3.5×5+4×5)=698.9 萬元 | +211.1 萬元 |

(三)價格結論

1. 短期(1-2 年):傳統脫水篩初始成本低,但細沙回收收益少,環保成本高;

2. 中期(3-5 年):礦用直線脫水篩重型細沙回收機通過高回收率與低運維成本,凈收益反超傳統設備,ZS-200 型號 5 年凈收益比傳統設備多 211 萬元;

3. 長期(>5 年):設備壽命可達 8-10 年,長期收益差距進一步擴大,且定制款(耐腐、自動控制)更適配復雜尾礦工況,減少故障停機損失。

四、安裝說明:規范施工保障設備高效運行

礦用直線脫水篩重型細沙回收機安裝需結合礦山場地條件與尾礦輸送流程,重點關注 “基礎穩定性、管道密封性、振動協調性”,避免因安裝不當導致效率下降或設備損壞。

(一)安裝流程與關鍵要點

安裝環節 | 操作規范 | 關鍵參數要求 | 環保 / 效率保障要點 |

1. 基礎施工 | 澆筑鋼筋混凝土基礎(厚度≥300mm),預埋地腳螺栓(M20-M30) | 基礎平整度誤差≤2mm/m,承載能力≥設備重量的 1.5 倍(如 ZS-200 需≥9.75 噸) | 基礎周邊設置排水溝,避免雨水浸泡基礎;基礎與設備之間加裝橡膠減震墊(厚度 10-15mm),減少振動傳導至地面 |

2. 設備就位 | 用起重機將設備吊裝至基礎,調整水平度(用水平儀檢測,誤差≤0.5mm/m) | 設備中心與尾礦進料管中心偏差≤10mm,脫水篩出料口與輸送帶對接間隙≤50mm | 吊裝時用軟吊帶包裹設備,避免劃傷外殼;就位后擰緊地腳螺栓(扭矩 300-400N?m),防止振動移位 |

3. 管道連接 | 連接進料管(直徑 150-300mm,鋼管材質)、旋流器溢流管、脫水篩排水管,法蘭處加耐油橡膠墊片 | 管道坡度≥5°(進料管)、≥3°(溢流管),避免積水堵塞;法蘭螺栓按對角順序擰緊(扭矩 80-100N?m) | 管道接口用密封膠密封,防止尾礦泄漏污染土壤;溢流管接入尾礦水處理系統,避免污水直排 |

4. 電氣接線 | 連接振動電機電源線(380V 三相)、控制柜線路,安裝過載保護裝置(電流設定為電機額定電流的 1.2 倍) | 電機絕緣電阻≥0.5MΩ,接地電阻≤4Ω;控制柜與設備距離≤10m,便于操作監控 | 電氣柜加裝防塵罩,避免尾礦粉塵進入導致短路;設置緊急停機按鈕,保障操作安全 |

5. 空載調試 | 啟動設備空載運行 1-2 小時,檢查振動軌跡(直線度誤差≤1mm)、電機溫度(≤75℃)、管道密封性 | 振動振幅偏差≤0.5mm,各旋流器進料均勻(無空轉或過載) | 調試時收集管道泄漏的尾礦,避免浪費;記錄空載運行參數,作為后續負載調試的基準 |

6. 負載調試 | 按 30%→50%→80%→100% 的處理量逐步進料,檢測細沙回收率、含水率、處理量 | 負載運行時細沙回收率≥85%(ZS-200),含水率≤20%,振動噪音≤85 分貝 | 負載調試時取樣檢測細沙粒度,若回收率偏低,調整旋流器進料壓力(0.15-0.3MPa)或脫水篩振幅(3-4mm) |

(二)常見安裝誤區與規避方法

1. 誤區 1:基礎承載不足導致振動異常

? 后果:基礎沉降使設備傾斜,脫水篩振動軌跡偏移,含水率升高(從 18% 升至 25%),細沙回收率下降;

? 規避:安裝前檢測基礎混凝土強度(≥C30),承載能力需經設計院核算,小型設備(ZS-50)基礎面積不小于 2×3m。

1. 誤區 2:管道坡度不足導致堵塞

? 后果:進料管坡度<5°,尾礦中粗顆粒沉降堵塞管道,日均清理 1.5 小時,處理量減少 30%;

? 規避:用坡度儀檢測管道安裝坡度,進料管采用 “上平下斜” 設計,最低處加裝排污閥(直徑 50mm),每日清理 1 次。

1. 誤區 3:振動電機不同步導致篩網磨損快

? 后果:雙電機轉向相反或轉速差異大,篩網局部受力不均,壽命從 6 個月縮短至 3 個月;

? 規避:安裝時調整電機偏心塊角度(一致設定為 45°),空載運行時用轉速表檢測(轉速差≤50 次 / 分),不同步時調整電機接線或更換電機。

五、實際案例:設備在尾礦篩分中的高效應用

通過金礦、鐵礦、銅礦的實際案例,直觀展現礦用直線脫水篩重型細沙回收機的處理效果與經濟效益。

(一)案例 1:山東某金礦(細粒尾礦,0.15-3mm,日處理 1500m3)

? 原設備痛點:使用普通脫水篩,細沙回收率 62%,脫水后含水率 28%,日流失細沙 1500×30%×(1-62%)=171 噸,年損失 171×365×80÷10000=50.1 萬元;高含水率尾礦運輸成本 8 元 / 噸,年運輸成本 1500×365×8÷10000=43.8 萬元。

? 選型方案:更換 ZS-100 礦用直線脫水篩重型細沙回收機(基礎款,價格 18 萬元),篩網孔徑 0.2mm,旋流器 2×200mm。

? 應用效果:

指標 | 原普通脫水篩 | ZS-100 | 變化幅度 |

細沙回收率 | 62% | 88% | 提升 42% |

脫水后含水率 | 28% | 20% | 降低 29% |

日流失細沙 | 171 噸 | 54 噸 | 減少 68% |

?

? ?

? ?

? ?

?

管理員

該內容暫無評論